คุณรู้หรือไม่ว่า ในปัจจุบันความหมาย กิจกรรม 5 ส. / 5S ไม่ใช่แค่เรื่องของการทำความสะอาด แต่เป้าหมายที่แท้จริงคือการเพิ่มศักยภาพของพื้นที่ให้เกิดประสิทธิภาพสูงสุด อีกทั้งยังช่วยสร้างความเป็นระบบ ระเบียบเรียบร้อย ประกอบด้วย สะสาง สะดวก สะอาด สุขลักษณะ สร้างนิสัย

มีวัตถุประสงค์หลัก ๆ เพื่อลดต้นทุนและการเพิ่มประสิทธิภาพในการทำงาน

ดังนั้นก่อนฝ่ายทรัพยากรบุคคล หรือ ฝ่ายทรัพยากรมนุษย์ (Human Resources : HR) จะเริ่มดำเนินการจัดอบรบกิจกรรม 5 ส. กับพนักงาน เราจึงจำเป็นต้องทำความเข้าใจถึงหลักการที่ชัดเจนถูกต้องของ 5ส. และการประโยชน์ที่แท้จริงเสียก่อน

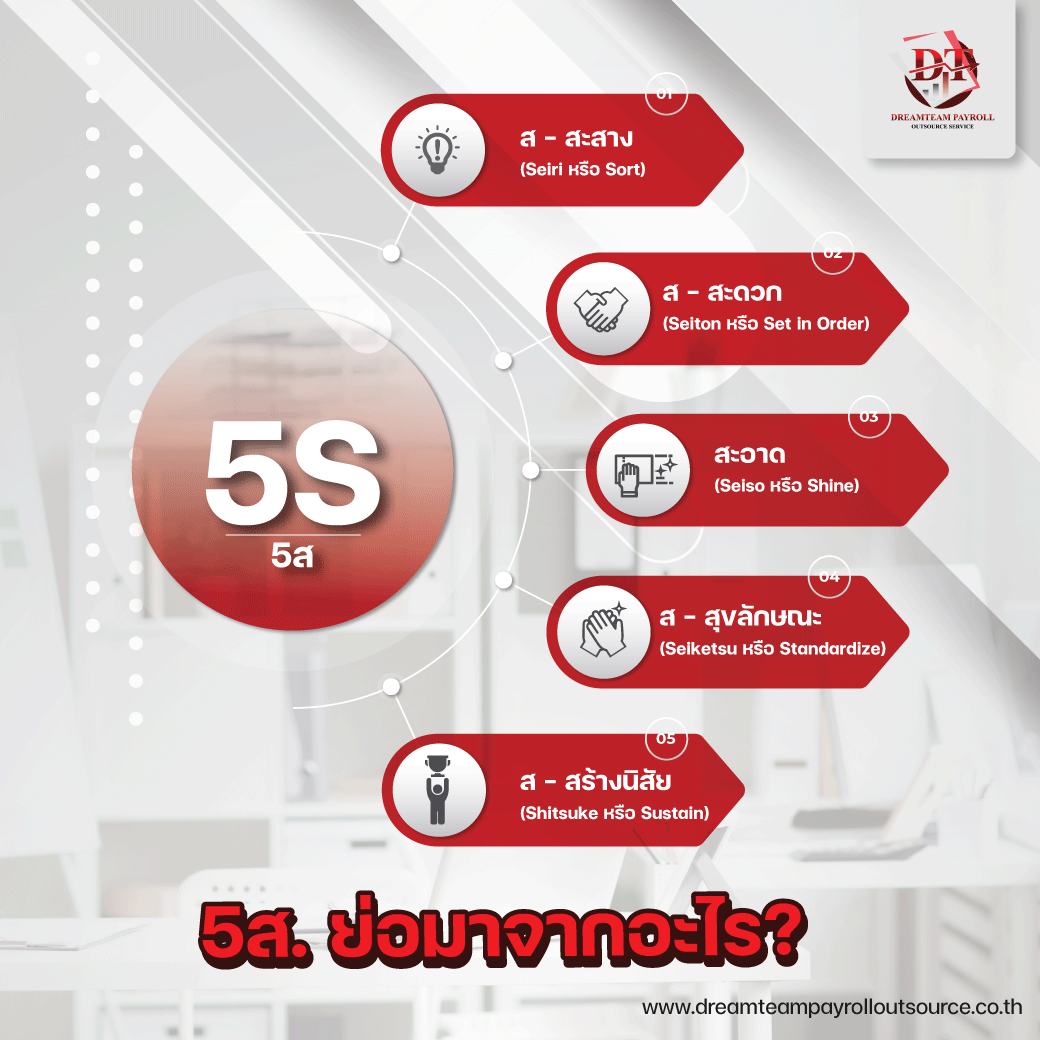

5ส. ย่อมาจากอะไร?

5S ซึ่งบางครั้งเรียกว่า 5s หรือ Five S หมายถึงคำศัพท์ภาษาญี่ปุ่นห้าคำที่ใช้อธิบายขั้นตอนของระบบ 5S ของการจัดการภาพ แต่ละคนจะเริ่มต้นระยะที่มี S ในญี่ปุ่น 5S เป็น Seiri , Seiton , Seiso , Seiketsu และ Shitsuke ในภาษาอังกฤษ 5S ถูกแปลเป็น Sort, Set in Order, Shine, Standardize และ Sustain

5ส. คืออะไร?

กิจกรรม 5ส. เป็นรูปแบบการจัดการภาพอย่างเป็นระบบโดยใช้ทุกอย่างตั้งแต่ปูพื้นไปจนถึงคู่มือการใช้งาน ไม่ใช่แค่เรื่องความสะอาดหรือการจัดระเบียบเท่านั้น ยังเกี่ยวข้องกับการเพิ่มประสิทธิภาพ และผลกำไรสูงสุด เน้นการใช้ความคิด เครื่องมือเฉพาะเพื่อสร้างประสิทธิภาพและคุณค่า การสังเกต วิเคราะห์ ร่วมมือ และค้นหาข้อเสีย อีกทั้งยังเกี่ยวข้องกับการปฏิบัติในการกำจัดข้อเสียนั้นๆ ออกไปด้วย

องค์ประกอบ 5 ส.

ในแต่ละข้อนั้นล้วนมีรายละเอียดที่แตกต่างกันไป ดังนั้นเราจึงมีความจำเป็นต้องทำความเข้าใจแต่ในละข้อ อย่างละเอียดและถี่ถ้วนเพื่อนำมาใช้ให้เกิดประโยชน์สูงสุด แก่องค์กรและส่วนรวม

1.ส – สะสาง (Seiri หรือ Sort)

เริ่มต้นแยกสิ่งที่ต้องการจัดระเบียบให้ชัดเจนระหว่าง “สิ่งจำเป็น” และ “สิ่งไม่จำเป็น” หรือแยกสิ่งต่าง ๆ ให้อยู่เป็นหมวดหมู่ให้ชัดเจนว่าเกี่ยวข้องกับการปฏิบัติงานหรือไม่ นับเป็นขั้นตอนที่ต้องใช้เวลาและความตั้งใจเป็นอย่างมาก และต้องกล้าตัดสินใจอย่างเฉียบขาดว่าอะไรคือสิ่งที่มีประโยชน์ อะไรที่ควรให้ความสำคัญ หรือสปาร์คจอยจริง ๆ ฉะนั้นความรู้สึกเสียดายจึงเป็นอุปสรรคใหญ่ของขั้นตอนนี้

2.ส – สะดวก (Seiton หรือ Set in Order)

การนำสิ่งที่สะสางมาจัดวางไว้อย่างเป็นระเบียบ และเป็นระบบโดยคำนึงถึงกระบวนการใช้งาน ความปลอดภัย พูดง่าย ๆ ก็คือการนำมาวางในพื้นที่ที่หยิบหาใช้งานได้ง่าย อาจทำป้ายระบุสิ่งนั้นว่าคืออะไร อยู่หมวดหมู่ไหน หรือสามารถเก็บไว้ที่ใดจึงจะเหมาะสม วิธีนี้เป็นขั้นตอนที่ทำให้เราไม่ต้องเสียเวลากับเรื่องเล็ก ๆ น้อยๆ อีกต่อไป เพิ่มเวลาการทำงานอื่นๆ

3.ส – สะอาด (Seiso หรือ Shine)

การทำความสะอาด ปัดกวาด เช็ดถูตามที่เราเข้าใจกันตรงกัน เป็นการสร้างสภาพแวดล้อม บรรยากาศการทำงานให้น่าอยู่ และน่าทำงานสำหรับทั้งวัน สิ่งนี้มีผลอย่างมากต่อจิตใจพนักงาน เพราะหากบรรยากาศโดยรอบดี ส่งผลให้พนักงานทำงานได้อย่างราบรื่นยิ่งขึ้น ยิ่งไปกว่านั้นหากเป็นการทำความสะอาดเครื่องจักรโรงงาน ก็จะสามารถเพิ่มประสิทธิภาพ และยืดอายุการใช้งานของเครื่องจักรได้นานมากยิ่งขึ้น

4.ส – สุขลักษณะ (Seiketsu หรือ Standardize)

สุขลักษณะเป็นผลลัพธ์ที่เกิดจากการปฏิบัติ 3 ส. แรก เราจึงควรปรึกษากับทีมงานว่าอะไรคือมาตรฐานสุขลักษณะ ที่พนักงานต้องการ หรือควรที่จะได้รับ เพื่อที่ว่าทุกคนจะได้ปฏิบัติรักษาความเป็นระเบียบเรียบร้อยตามมาตรฐานนั้น ๆ อย่างเข้มงวด และเมื่อองค์กรมีสุขลักษณะที่ดีเกิดขึ้น ประสิทธิภาพของพนักงานก็จะดีตามไปด้วยเช่นกัน

5.ส – สร้างนิสัย (Shitsuke หรือ Sustain)

ส. ตัวสุดท้ายนี้ มุ่งเน้นไปที่การสร้างระเบียบวินัย หรือสร้างให้เกิดนิสัยขึ้นมาจริง ๆ นับเป็นขั้นตอนที่สำคัญมากและยากที่สุด เพราะคำว่า “นิสัย” ไม่ได้ขึ้นเกิดแค่การทำเพียงครั้งเดียว แต่เกิดจากการหมั่นปฏิบัติซ้ำ ๆ เป็นประจำจนกลายเป็นเรื่องปกติ และนำมาปฎิบัติต่อส่วนรวมมากที่สุด

ระเบียบวิธี กิจกรรม 5ส .

กิจกรรม 5ส เป็นแนวทางที่เป็นระบบสำหรับองค์กรในที่ทำงาน วิธีนี้ประกอบด้วย 5 ขั้นตอนของ Sort, Set in Order, Shine, Standardize และ Sustain โดยทั่วไปแล้ว ขั้นตอนของ กิจกรรม 5ส เกี่ยวข้องกับการดำเนินการผ่านรายการต่างๆ ในพื้นที่ทำงาน ขจัดสิ่งที่ไม่จำเป็น จัดระเบียบรายการ ทำความสะอาด ดำเนินการบำรุงรักษา และทำให้แน่ใจว่าสิ่งเหล่านี้จะกลายเป็นนิสัย ขั้นตอนเหล่านี้ควรเกิดขึ้นตามลำดับนี้ และต้องมีการวางแผนสำหรับการปฏิบัติงานที่เกี่ยวข้องกับขั้นตอนเหล่านี้เป็นประจำ เมื่อสิ้นสุดการนำ 5S ไปใช้ คุณจะเห็นสิ่งที่มีลักษณะเฉพาะ เช่น คู่มือนโยบาย เทปเรืองแสงในที่มืด หรือเทปเรืองแสงบนพื้น ถังขยะสี ป้ายสีแดง และการเดินแบบ 5S ในท้ายที่สุดแล้ว ทั้งหมดควรเพิ่มขึ้นอย่างมีประสิทธิภาพ

5ส มีต้นกำเนิดในญี่ปุ่น

และถูกนำมาใช้ครั้งแรก โดย บริษัทโตโยต้า มอเตอร์ คอร์ปอเรชั่น ได้รับการพัฒนาเพื่อให้การผลิตแบบทันเวลา (JIT) เป็นไปได้ การผลิตประเภทนี้ตั้งใจที่จะผลิตเฉพาะปริมาณของผลิตภัณฑ์ที่จำเป็นเมื่อจำเป็นเท่านั้น การมีสถานที่ทำงานที่เป็นระเบียบซึ่งใช้การชี้นำภาพเพื่อรักษาตัวเองทำให้การผลิต JIT ดำเนินไปได้อย่างราบรื่นยิ่งขึ้น ในสภาพแวดล้อมประเภทนี้ จะมองเห็นปัญหาได้ง่ายขึ้นและเคลื่อนย้ายวัสดุได้อย่างมีประสิทธิภาพ

ประเทศไทย เริ่มต้นใช้ 3 ส. ก่อน ในปี 2522

โดยบริษัท เอ็นเอชเค สปริง (ประเทศไทย) จำกัด แล้วค่อยประกาศใช้ 5ส. ครบถ้วนในปี 2524 ก่อนที่บริษัทจะนิยมปฏิบัติตามกันมาจนถึงปัจจุบัน

ประโยชน์ของ 5ส.

กิจกรรม 5ส นำไปสู่การใช้ประโยชน์มากมายรวมไปถึง:

- ลดต้นทุน

- คุณภาพสูงขึ้น

- เพิ่มผลผลิต

- สร้างความพึงพอใจของพนักงานมากขึ้น

- สภาพแวดล้อมการทำงานที่ปลอดภัยยิ่งขึ้น

แม้ว่า กิจกรรม 5ส. จะเป็นแนวคิดที่ค่อนข้างง่าย แต่การเริ่มต้นโปรแกรม 5ส. ใหม่ก็อาจเป็นเรื่องที่น่ากังวล คล้ายกับการทำโปรเจกต์ทำความสะอาดครั้งใหญ่ในโรงรถหรือห้องใต้ดินที่บ้าน ทั้งยังมีอีกหลายสิ่งที่ต้องจัดการ และการเริ่มต้นอาจไม่สนุกเท่าที่ควร

เริ่มต้นด้วยขั้นตอนที่ใช้งานได้จริง เช่น ตัดสินใจว่าแผนกและบุคคลใดจะมีส่วนร่วม การฝึกอบรมใดบ้างที่จำเป็น และเครื่องมือใดที่จะใช้อำนวยความสะดวกในกระบวนการ การพิจารณาสิ่งที่เป็นรูปธรรมเหล่านี้จะช่วยเริ่มต้นกระบวนการของการนำ 5ส ไปใช้

ใครควรมีส่วนร่วมใน กิจกรรม 5ส.?

นี่คือคำตอบสั้นๆ สำหรับคำถามนี้ ทุกคน หากแผนที่กำลังเริ่มต้น กิจกรรม 5ส ควรรวมผู้จัดการและพนักงานคนอื่นๆ ไว้ด้วย หากมีใครที่ไม่ได้เข้ามามีส่วนร่วม ในการทำกิจกรรม 5ส นี้อาจนำไปสู่ความสับสนหรือความวุ่นวายที่จะเกิดขึ้นได้

เป็นไปได้ว่าบางคนจะมีบทบาทสำคัญต่อ กิจกรรม 5ส มากกว่าคนอื่นๆ ซึ่งก็เป็นเรื่องปกติ อาจมีผู้ประสานงาน กิจกรรม 5ส. ที่รับผิดชอบการติดตั้งและบำรุงรักษาการติดฉลาก 5ส. ติดตามงานที่ได้รับมอบหมาย หรือแนะนำสมาชิกแผนกใหม่ให้กับระบบ 5ส.เห็นได้ชัดว่าคนเหล่านี้จะใช้เวลามากในการคิดถึง 5ส เมื่อเทียบกับคนอื่นๆ ทุกคนควรนึกถึง 5ส เป็นประจำ 5ส. อาจเริ่มต้นเป็นกิจกรรม แต่ในอุดมคติแล้ว มันจะกลายเป็นส่วนหนึ่งของงานประจำวันสำหรับทุกคน

สิ่งสำคัญที่ผู้นำของบริษัทควรมีส่วนร่วมใน 5ส.

โดยเฉพาะอย่างยิ่งหาก กิจกรรม 5ส. เป็นความพยายามและความตั้งใจของทั้งบริษัท เมื่อผู้คนเห็นว่าผู้บังคับบัญชาของตนเริ่มจริงจังกับกิจกรรม 5ส. พนักงานก็มีแนวโน้ม และมีความพร้อมที่จะเต็มที่กับมันมากขึ้นเช่นกัน

ส่วนสำคัญของ กิจกรรม 5ส.

คือ เพิ่มพื้นที่สะดวกและการดำเนินงานต่างๆ ง่ายขึ้น นั่นหมายความว่าผู้คนสามารถทำงานให้เสร็จได้ตรงตามเป้าหมายที่วางไว้ เครื่องมือสื่อสารด้วยภาพ เช่น ฉลาก เครื่องหมาย นอกจากนี้ เครื่องมือเหล่านี้ยังช่วยให้พื้นที่ทำงานเป็นระเบียบอีกด้วย สถานที่ทำงานที่ใช้การจัดการในลักษณะนี้มักจะถูกเรียกว่าเป็นสถานที่ทำงานที่ยืดหยุ่นได้

บทสรุป

ปัจจุบันได้มีการเพิ่ม 6ส. หรือ 6s เพื่อเสริมสร้างความปลอดภัย

บางบริษัทต้องการรวม S ตัวที่ 6 ไว้ในโปรแกรม 5ส: ขั้นตอนความปลอดภัยเกี่ยวข้องกับการมุ่งเน้นไปที่สิ่งที่สามารถทำได้เพื่อขจัดความเสี่ยงในกระบวนการทำงานด้วยการจัดสิ่งต่าง ๆ ในลักษณะเฉพาะ ซึ่งอาจเกี่ยวข้องกับการตั้งค่าเวิร์กสเตชันเพื่อให้ใช้งานได้ตามหลักสรีรศาสตร์มากขึ้น การทำเครื่องหมายทางแยก เช่น สถานที่ที่รถยก และคนเดินข้ามถนน พร้อมป้ายบอกทาง การติดฉลากตู้เก็บสารเคมี สำหรับทำความสะอาด เพื่อให้ผู้คนทราบถึงอันตรายที่อาจเกิดขึ้น หากแผนผังสถานที่ทำงานหรืองานที่ผู้คนทำเป็นอันตราย อันตรายเหล่านั้นควรลดลงให้มากที่สุด

บางคนคิดว่าความปลอดภัยเป็นผลจากการทำกิจกรรม 5ส. อย่างเหมาะสม และมีบางกลุ่มมองว่า 6s อาจยังไม่มีความจำเป็น หากพื้นที่ทำงาน ได้รับการจัดระเบียบและทำความสะอาดอย่างเหมาะสม การใช้สัญญาณความปลอดภัยที่เป็นประโยชน์ ไม่จำเป็นต้องมีขั้นตอนความปลอดภัยแยกต่างหาก

แนวทางด้านความปลอดภัยไม่มีถูกหรือผิด แต่อย่างไรก็ตาม ธุรกิจยังคงต้องการความปลอดภัย ควรตระหนักว่าการให้ความสำคัญกับความปลอดภัยนั้นเป็นสิ่งสำคัญต่อทุกชีวิตตลอดเวลาเช่นกัน

Dreamteam Payroll Outsource Service Co.,Ltd เราเป็นผู้นำเทคโนโลยี โซลูชัน HR ตอบสนองสังคมยุคนิวนอร์มอล แบบไร้ขีดจำกัด อีกทั้งยังให้บริการรับทำเงินเดือน และที่ปรึกษาบริการสรรหาทรัพยากรบุคคล แบบครบวงจร ระบบบันทึกเวลา ระบบลางาน ระบบขอค่าล่วงเวลาผ่านบนระบบ Cloud รองรับการใช้งานพนักงานหลากหลาย รวมถึง บริการรับทำบัญชี บริการสรรหาทรัพยากรบุคคล

สามารถสอบถามข้อมูลเพิ่มเติมได้ที่